ИССЛЕДОВАНИЕ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ С РУЧНОЙ ДОРАБОТКОЙ

Целью

исследования в главе 2 является поиск и

нахождение возможностей для повышения качества поверхности древесины при фрезеровании

художественных изделий на станке с ЧПУ. Выявление закономерностей формирования

состояния поверхностного слоя древесины при обработке на фрезерном станке с

ЧПУ, а также установление взаимосвязей между режимами резания и

технико-экономическими показателями (производительностью, экономической

рентабельностью).

При

разработке технологического процесса механической обработки детали одной из

основных задач является задача установления рациональных режимов резания, так

как они в большей степени определяют качество обработанной поверхности и

производительность техпроцесса.

Последние

два аспекта для данного исследования являются наиболее важными. Для определения

влияния факторов механической обработки на качество поверхности и

производительность процесса применили метод эксперимента.

В

результате варьирования исследуемых факторов найдены наиболее рациональные

режимы резания древесины, которые позволят получить наиболее высокое качество

поверхности при минимальных временных, физических и экономических затратах.

Даны рекомендации по выбору режимов резания разных пород древесины при

фрезеровании барельефа, подходящих к любому классу трехкоординатных станков с

ЧПУ как для учебных моделей, типа «Снайпер-8», так и для промышленных станков

типа «КАМЕЯ» F.

Ещё одной

важной задачей исследования главы 2 является сравнение фрезерования станочного,

ручной обработки и комбинированного способа обработки изделий по проектной

технологии (черновое фрезерование на станке с ручной чистовой доработкой).

Последний вид обработки требует наиболее пристального внимания и исследования.

Производительное

изготовление изделий на станках с ЧПУ из древесины с применением эксклюзивной

ручной доработки, по нашему мнению, - актуальная проектная технология,

применимая в условиях современного рынка, позволяющая при небольших затратах на

производство значительно увеличивать его рентабельность.

2.1. МЕТОДИКА ИССЛЕДОВАНИЯ

В качестве метода исследования выбран метод

однофакторного эксперимента.

Эксперимент – это совокупность всех действий,

выполняемых при исследовании объекта. Эту совокупность можно разложить на

отдельные элементы, которые называют опытами.

Однофакторный эксперимент — это эксперимент, в

процессе которого наблюдается изменение одной независимой переменной, тогда как

другие переменные остаются неизменными.

Однофакторный метод исследования наиболее распространён в силу своей простоты и

возможности непосредственного анализа определяемой функциональной зависимости,

описывающей физический процесс. При использовании этого метода в результате

эксперимента получают несколько значений определяемого параметра yi в

заданных точках xi.

Целью однофакторного эксперимента является

установление зависимости y = f(x).

Под параметром понимают реакцию объекта

исследования на воздействия исследователя на объект. В зависимости от объекта и

цели исследования параметры подразделяются на экономические,

технико-экономические, технологические и другие. Исследуемые параметры должны

быть количественные, то есть измеряться числом.

После выбора объекта исследования и параметров

приступают к рассмотрению всех факторов, которые могут влиять на объект. При

этом под фактором понимают способ воздействия на объект [17, стр.5-9].

2.1.1. ФАКТОРЫ И ПАРАМЕТРЫ ЭКСПЕРИМЕНТА

Постоянные факторы:

Фреза концевая цилиндрическая, двухножевая;

Частота вращения шпинделей — 29 тыс. об/мин;

Форма поверхности – объемно-выпуклая;

Влажность древесины — 12%.

Варьируемые факторы:

Порода: сосна, дуб, бук;

Скорость подачи инструмента;

Направление волокон;

Стратегия обработки;

Параметры исследования:

Качество поверхности (технологический параметр)

Производительность (технико-экономический параметр)

2.1.2. ОБОРУДОВАНИЕ И ИНСТРУМЕНТ

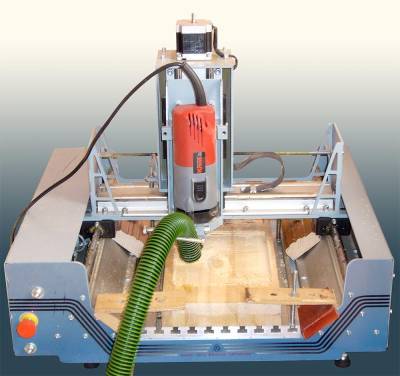

Эксперимент проводится на

трёхкоординатном фрезерном станке с числовым программным управлением «Снайпер-8»

(Рис.2.1).

Область применения

станков «Снайпер» чрезвычайно широка: это литейные производства, производство

пластмассовых изделий, изготовление рекламной и художественной продукции,

разработка электроники и т.д. Станки «Снайпер» позволяют создавать модельные

комплекты, штампы, кокили любой сложности, пресс-формы для литья по

выплавляемым моделям, детали и запчасти сложной конфигурации, печатные платы,

таблички, шильды, матрицы и многое другое [18].

Рис. 2.1. Трёхкоординатный фрезерный станок с ЧПУ

«Снайпер-8»

Трехкоординатный гравировально-фрезерный станок с ЧПУ

«Снайпер-8» предназначен для обработки легко-обрабатываемых материалов, а также

производства широкого спектра работ, в том числе:

-

гравировальные работы;

-

декоративная резьба по дереву;

- изготовление сувенирной продукции и изделий малых форм.

2.1.3. ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ СТАНКА

Обрабатываемая зона, мм:

295×210×60;

Обрабатываемые материалы:

легко-обрабатываемые материалы;

Масса обрабатываемой заготовки:

ограничивается габаритами станка;

Разрешающая способность,

мм: 0,005;

Скорость подачи, 30 мм/с;

Точность возврата, мм

0,02;

Мощность главного

движения, кВт: 0,5;

Обороты привода главного

движения, диапазон, об/мин: 7000-29000;

Цанги, мм: 6; 3;

Масса станка, кг 32;

Габариты станка:

470×560×300

На рисунке 2.2 –

цилиндрическая концевая фреза, используемая в качестве основного инструмента

при проведении опытов.

D =

Число зубьев – 2,

Материал – твёрдый сплав,

Угол затупления режущей

кромки …2…5 мкм;

Рис. 2.2.

Фреза цилиндрическая концевая

2.1.4.

ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ

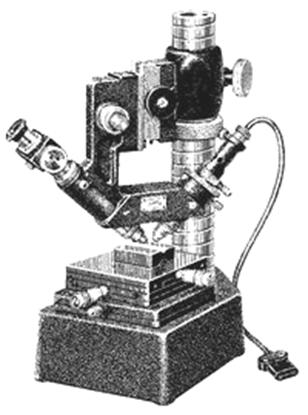

Для

измерения шероховатости применяется микроскоп двойной типа «МИС-11» (Рис.2.3).

Микроскоп двойной основан на методе «светового сечения» и предназначен для измерения

высоты неровностей.

С помощью

микроскопа «МИС-11» можно производить обмеры профиля наружных поверхностей

плоских и цилиндрических.

Микроскоп

двойной позволяет производить измерения высоты неровностей профиля поверхностей

в пределах от 0,8 микрона до 62,5

микрона, то есть определять класс чистоты поверхности с 3 по 9 включительно,

согласно ГОСТу № 2789-45. [8, стр.3]

Рис. 2.3. Микроскоп двойной МИС-11

Современные технологии

изготовления художественных изделий из древесины основаны, в большей мере, на

использовании фрезерного оборудования с числовым программным управлением (ЧПУ).

При изготовлении таких изделий (художественные рельефы, панно, двери, литейная

оснастка, сувениры и др.) станки с ЧПУ работают по рабочим программам,

составленным в CAM-системах. CAM-системы (ArtCAM, SprutCAM, MasterCAM и др.) позволяют автоматически

программировать технологические режимы обработки будущего изделия и рассчитать

траектории движения фрезы по его поверхности. Сами же прототипы будущих изделий

проектируются на компьютере в CAD—системах и графических редакторах в виде двумерных

чертежей или трехмерных моделей.

Процесс фрезерования

осуществляется концевыми фрезами разного профиля и диаметра и сводится обычно к

выделению чернового и чистового переходов. Черновая обработка, необходимая для

снятия напуска с заготовки, обычно выполняется цилиндрическими концевыми

фрезами. Чистовая, позволяющая достичь нужной чистоты поверхности, — концевыми

сферическими или конусными фрезами.

Следует отметить, что

трудоемкость чистовой обработки художественных изделий (к которым предъявляются

высокие требования по шероховатости поверхности) в несколько десяток раз больше

черновой из-за малых значений шага поперечной подачи фрезы (до

Стоимость одного часа

машинного времени фрезерных деревообрабатывающих станков с ЧПУ составляет

примерно от 500 до 1000 руб. в зависимости от сложности изделия и трудоемкости

разработки управляющей программы.

Сокращение машинного

времени и, соответственно, повышение производительности изготовления изделий

определяет рост технико-экономических показателей производства в разных

отраслях промышленности, в том числе, и изготовления художественных изделий из

древесины.

Известно, что машинное

время можно сократить за счет интенсификации режимов резания – увеличение

скорости подачи режущего инструмента, глубины резания при черновой обработке,

ширины резания при черновом и чистовом проходах.

Однако возрастание скорости

подачи ведет к увеличению на поверхности изделия ворса и мшистости, вплоть до

образования отдельных задиров и сколов. Возрастает время последующей неизбежной

в производстве художественных изделий

ручной доработки. Увеличение глубины резания за проход при черновой

обработке приводит к росту нагрузки на фрезу, повышенному ее износу и, как

следствие, появлению задиров на изделии. Увеличение ширины резания при чистовой

обработке до (

В работе исследовали

возможности повышения эффективности фрезерования барельефных художественных изделий

на станках с ЧПУ, учитывающие соотношения качества изделий, трудоемкости

станочной обработки и последующей ручной доработки.

На трехкоординатном

фрезерном станке с ЧПУ «Снайпер—8» обрабатывали образцы из трех основных пород

древесины, применяющихся для изготовления художественных изделий — сосны, дуба

и бука радиального распила, комнатно-сухой влажности (8—12 %). Размеры образцов

составляли 80×80×8 мм. В качестве образца изделия для фрезерования

принято изделие «Розетка» (рис. 1). Изделие содержит поверхности различных

видов — плоские (понижение фона вокруг барельефа), вогнутые (зоны лепестков) и

выпуклые (центральная часть). Фрезерованием фон углубили на

Влияние породы древесины

Фрезерование образцов

выполняли в два этапа перехода: черновой и чистовой. Все три породы – сосна,

дуб и бук обработаны при одних режимах резания и время их обработки совпадает

(табл. 1).

Таблица 1.

Условия фрезерования образцов

|

|

Черновая обработка |

Чистовая обработка |

|

Глубина резания, t, мм |

8 (4 прохода по |

0,5 |

|

Стратегия |

Построчная |

|

|

Ширина резания, В, мм |

2 |

1 |

|

Скорость подачи, V, мм/мин |

900 |

|

|

Направление подачи относительно волокон |

Поперечное |

|

|

Время обработки, T, сек. |

465 |

739 |

При чистовой обработке

ширина резания составила

Таблица 2.

Значения шероховатости Rm max, мкм

|

Порода |

Поверхность |

|||

|

Плоская |

Вогнутая |

Выпуклая |

Среднее значение |

|

|

Сосна |

41,6 |

31,4 |

29,8 |

34,2 |

|

Дуб |

37,7 |

39,2 |

22,6 |

33,1 |

|

Бук |

22,6 |

20 |

24,9 |

22,5 |

Неровности разрушения (ворсистость,

мшистость, сколы) нельзя оценить с помощью микроскопа или других измерительных

приборов. Введем коэффициент k, характеризующий процентное отношение площади неровностей

разрушений Sp (выделенной на рисунке 1 контурами), к общей площади изделия Su. Значения Sp определены с помощью компьютерной

программы «Компас-График» и приведены в таблице 3.

а). Бук б) Дуб в). Сосна

Рис. 1.

Сравнение степени

неровностей разрушения после обработки у различных пород

Таблица 3.

Площади участков с неровностями

разрушения

|

Параметры |

Бук |

Дуб |

Сосна |

|

Площади Sр,

мм ² |

552 |

680 |

736 |

|

k,

% |

8,6 |

10,6 |

11,5 |

Отметим, что наиболее

высокое качество поверхности по шероховатости, мшистости и ворсистости показала

древесина бука, самое низкое качество поверхности - у сосны. На заготовке из

дуба после обработки образовалось несколько мелких трещин. Такие результаты

объясняются строением породы древесины.

Сосна — это хвойная

порода, она обладает высокой колкостью, при высыхании её колкость увеличивается

и поэтому эта порода плохо подходит для процесса фрезерования.

Дуб — это ядровая, кольцесосудистая

порода. Древесина дуба также содержит крупные сосуды. Из-за этого, а также

из-за твёрдости и ломкости дуба, с ним трудно получить чистую резьбу, особенно

отфрезеровать мелкие детали, что наблюдается в результате первого опыта. Бук —

безъядровая, рассеянно-сосудистая порода. Древесина бука более однородна и

имеет мелкую структуру, поэтому при фрезеровании показывает наименьшую

шероховатость, поверхность получается более однородной и гладкой по сравнению с

сосной и дубом [1]. Для выполнения мелкой рельефной резьбы наилучшим образом

подходит именно древесина бука.

Влияние скорости подачи

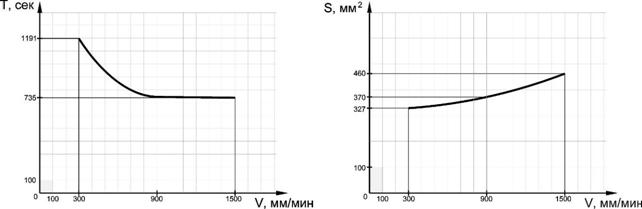

Факторы и параметры

(время обработки, площадь Sp) при изучении влияния скорости подачи приведены в таблице 4

и на рисунке 2.

Таблица 4.

Режимы фрезерования при разных

скоростях подачи

|

Факторы и параметры |

Черновая обработка |

Чистовая обработка |

||

|

Глубина резания, t, мм |

8 (за 4 подхода по |

0,5 |

||

|

Стратегия |

Построчная |

|||

|

Ширина резания, В, мм |

2 |

1 |

||

|

Направление подачи относительно волокон |

Поперечное |

|||

|

Скорость движения подачи, V, мм/мин |

900 (для всех образцов) |

Вариант 1 300 |

Вариант 2 900 |

Вариант 3 1500 |

|

Время обработки Т, с |

465 |

1191 |

739 |

735 |

|

Площадь, Sp, мм ² |

|

370 |

370 |

460 |

Время чистового

фрезерования при увеличении скорости подачи уменьшается, но не прямо

пропорционально увеличению скорости. При увеличении скорости подачи с 300 до

900 мм/мин время уменьшается значительно, однако при дальнейшем увеличении скорости

до 1500 мм/мин время практически не уменьшается (Рис. 2а). Отмеченное вызвано

влиянием торможения и разгона привода подачи инструмента., выполняемыми в

автоматическом режиме в местах резкого изменения направления движения

инструмента, т.е. в его крайних положениях и на участках с рельефом. На

участках сложного рельефа с множеством выступов и впадин привод станка не

успевает разогнаться и достичь заданного технологическим процессом номинального

значения скорости, это значение достигается только на линейных участках

достаточной протяженности. Следует отметить, что современные системы ЧПУ

снабжены функцией опережающего просмотра (Look-ahead), анализирующей направления

движения, минимизируя торможение [2].

Рис. 2.

Влияние скорости

подачи на время обработки (а)

и площадь неровностей разрушения (б)

С увеличением скорости подачи увеличивается площадь

разрушений (рис. 2,б) и, следовательно, трудоемкость последующей ручной

доработки изделия.

Поэтому значения скорости

подачи следует назначать несколько меньшими максимально развиваемыми приводом

станка. Такая рекомендация является общей для станочной обработки концевыми

фрезами на деревообрабатывающих фрезерных станках с ЧПУ подобного класса.

Для станка «Снайпер-8»

рациональное значение скорости подачи составляет около 20 мм/сек (при

максимальной развиваемой приводом станка скорости 35 мм/сек), поскольку

увеличение скорости подачи свыше 20 мм/сек не ведет к снижению времени

обработки, а качество обработки заметно снижается.

Влияние направления фрезерования

Результаты фрезерования с

подачей фрезы вдоль и поперек волокон приведены в таблице 5.

Таблица 5.

Режимы и результаты обработки при

разных направлениях подачи

|

Факторы и параметры |

Черновая обработка |

Чистовая обработка |

||

|

Глубина резания, t, мм |

8 (за 4 прохода по |

|

||

|

Стратегия |

Построчная |

|||

|

Ширина резания, В, мм |

3 |

1 |

||

|

Скорость подачи, мм/с |

900 |

|||

|

Направление подачи относительно волокон |

Поперёк |

Вдоль |

Поперёк |

Вдоль |

|

Площадь участков с неровностями разрушения, Sp мм ² |

_ |

377 |

205 |

|

|

Время обработки, сек |

465 |

739 |

||

Направление волокон не

влияет на время обработки и не сказывается на качестве поверхности изделий. Площадь

участков с неровностями разрушения при фрезеровании вдоль волокон существенно

меньше, чем при фрезеровании поперек волокон. Однако при фрезеровании вдоль

волокон образуется большее количество задиров, ворса, направленного вверх (рис.

3, 4). Такой ворс сложно удалить не только из-за места их расположения, но и из-за сравнительно

большой его величины.

Рис. 3.

Разрушения при построчном фрезеровании вдоль волокон

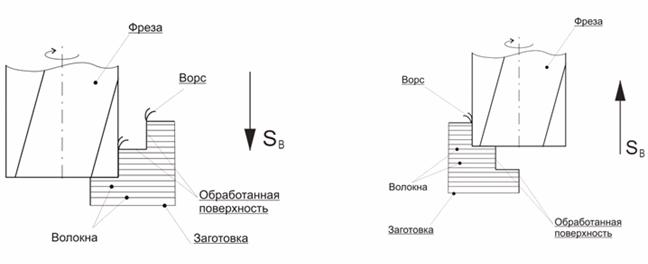

Отметим еще одну

особенность обработки сложных рельефов. При наличии углов в рельефе изделия

фрезерование на «спусках» фрезы, т.е. при вертикальной подаче вниз на рисунке

4,а, ведет к образованию ворса в угловых зонах, сдавливанию и смятию волокон на

горизонтальных площадках и, как следствия, возникновению задиров. При

фрезеровании «с подъемом» (рис. 4,б) ворс, образовавшийся в угловой зоне первой

ступени, удаляется торцевой поверхностью фрезы при следующем переходе, волокна

на горизонтальных площадках не сдавливается, улучшается удаление стружки.

а). б).

Рис. 4. Схемы

фрезерования: а — поперёк волокон на «спусках», б — на «подъёмах»

Однопереходное фрезерование

Черновой и чистовой

переходы на трехкоординатных деревообрабатывающих станках с ЧПУ выполняются различными

фрезами. Между переходами производится переналадка оборудования – замена

инструмента, выставление новой точки отчета и перезапуск программ, требующая

дополнительного времени.

Исследовали однопроходное

фрезерование, включающее только чистовой переход. Возникающая задача снятия

припуска на всю глубины заготовки только «чистовой» фрезой без предварительного

чернового перехода решается, если выбрана построчная стратегия фрезерования, а

первая строка оформляется на минимальных скоростях подачи фрезы. После

фрезерования первой строчки – последующие выполняются на высоких скоростях

подачи фрезы, как при обычном чистовом переходе. Ввиду малой ширины резания,

предложенный вариант обработки не ведет к перегрузкам станка, его повышенному

износу и снижению точности обработки. Сравнение традиционного и предложенного

вариантов фрезерования приведено в таблице 6.

Таблица 6.

Режимы и результаты фрезерования

стандартным и альтернативным способам

|

|

Фрезерование традиционное |

Однопроходное фрезерование |

|

|

Черновая обработка |

Чистовая обработка |

||

|

Глубина резания, t, мм |

8 за 4 прохода |

0,5 |

8 за один проход |

|

Стратегия |

Построчная |

||

|

Ширина резания, мм |

2 |

0,3 |

0,3 |

|

Скорость движения подачи, мм/мин |

900 |

1200 |

1200 |

|

Направление подачи фрезы относительно волокон |

Поперёк |

||

|

Время обработки, мин |

8 |

40 + 7 мин (переналадка) |

40 |

Отметим,

что предложенный способ обработки применим для определенных художественных изделий,

может использоваться не для всех типов фрез и требует более детального

исследования.

Но в целом, можно

выделить следующие его преимущества:

— применение одного инструмента

вместо обычных двух;

— уменьшение общего машинного времени

работы оборудования за счет исключения черновой обработки заготовки;

— исключение переналадки

станка при замене инструмента;

— снижение трудозатрат на

подготовку программы обработки для черновой операции.

Изделия

имели одинаковое качество поверхности. Общее время изготовления предложенным

способом на 15 минут меньше.

Итак, по результатам

проведенных экспериментов можно сделать вывод – фрезерование без

предварительного чернового прохода не только возможно, но и представляется

более экономически выгодным и оправданным, чем традиционное фрезерование в два

этапа. При этом получаемое качество поверхности не страдает.