Способ эффективного фрезерования сложных

изделий из древесины на станках с ЧПУ

Современные технологии изготовления сложных изделий из

различных материалов на фрезерных станках с числовым программным управлением (ЧПУ)

основаны на компьютерном проектировании трехмерных моделей в CAD—системах. При изготовлении таких изделий

(художественные рельефы, пресс формы, литейная оснастка, медали и др.) станки с

ЧПУ работают по рабочим программам, составленным технологом в CAM-системах. CAM-системы (ArtCAM, SprutCAM, MasterCAM и др.)

позволяют автоматически запрограммировать технологические режимы обработки

будущего изделия и рассчитать траектории движения фрезы. К основным режимам фрезерования на станках с ЧПУ

относятся глубина врезания за один проход, скорость подачи режущего

инструмента, частота его вращения.

При непосредственном изготовлении выделяют черновую

обработку, выполняющую снятие напуска с заготовки и чистовую, окончательно

доводящую изделие до нужной чистоты поверхности. Можно отметить, что чистовая

обработка выполняется в несколько раз дольше черновой по причине минимального

шага смещения фрезы (до

Сокращение машинного времени работы станков с ЧПУ и

соответственно повышение их производительности — значительно влияют на

улучшение технико—экономических показателей производства в разных отраслях

промышленности.

Уменьшение машинного времени работы

деревообрабатывающих фрезерных станков с ЧПУ обычно сводится к изменению

следующих показателей:

— увеличение скорости подачи режущего инструмента

станка;

— увеличение глубины врезания за один проход при

черновой обработке;

— увеличение шага смещения фрезы при

черновой и чистовой обработках;

— выбор оптимальной стратегии обработки в зависимости

от формы изделия;

— оптимизации движения холостых переходов.

Изменение первых трех показателей в этой группе

приводят к снижению качества поверхности получаемой заготовки, что в дальнейшем

может потребовать ручной доработки.

— Увеличение скорости подачи приводит к возникновению

на поверхности заготовки ворса и мшистости, вплоть до крупных задиров и сколов.

— Увеличение глубины врезания за проход при черновой

обработке приводит к большим нагрузками концевой

фрезы, что сказывается на ее повышенном износе и вследствие чего — появлению

задиров на заготовке.

— Увеличение шага смещения фрезы при чистовой

обработке (от

Зачастую для снижения машинного времени работы

оборудования с ЧПУ в производстве приходится идти на все вышеописанные меры,

особенно при изготовлении крупногабаритных изделий. Это требует привлечение

дополнительного персонала, усложнение техпроцесса, возможного возникновения

человеческого фактора, приводящего к браку.

Необходимо отметить, что при фрезеровании, черновая и чистовая операции выполняются различными концевыми

фрезами, черновая — цилиндрическими, чистовая — полусферическими или конусными

фрезами. Поэтому между технологическими операциями оператору станка с ЧПУ

требуется дополнительное время на переналадку оборудования —замене

инструмента и перезапуску программы обработки. Конечно, сегодня существуют

станки с автоматической сменой инструмента, но цена на такое оборудование на

порядок выше стандартного с «ручной» сменой.

Предлагаемый альтернативный способ фрезерования

трехмерных моделей на трехкоординатных станках с ЧПУ заключается в применении

только лишь одной чистовой операции и соответственно одной фрезы.

При этом возникающая задача в снятии припуска на всю

глубину заготовки «чистовой» фрезой без предварительного чернового прохода

кажется невозможной. Технологическая задача решается, если выбрана построчная

стратегия фрезерования, а первая строка обработки проводится на минимальных

подачах инструмента. Когда снят материал в первой строке — оставшиеся команды

построчной операции выполняются на высоких подачах инструмента, как при обычной

чистовой обработке. В итоге, можно выделить следующие преимущества

альтернативного способа:

— Применение одного инструмента вместо обычных двух;

— Уменьшение общего машинного времени работы

оборудования за счет исключения черновой обработки заготовки;

— Исключение из техпроцесса переналадки станка при

замене инструмента;

— Снижение трудозатрат на подготовку программы

обработки для черновой операции;

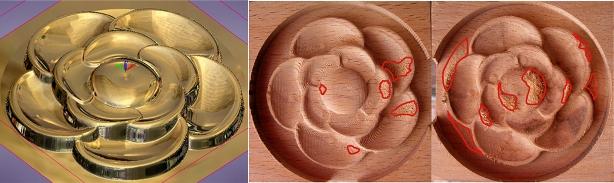

Данные проведенных экспериментов сравнения

альтернативного способа фрезерования и обычного при изготовлении декоративной

розетки (рис. 1) приведены в таблице 1.

Таблица 1.

Режимы и результаты фрезерования стандартным и альтернативным способам

|

|

Фрезерование стандартное |

Фрезерование альтернативное |

|

|

Черновая обработка |

Чистовая обработка |

||

|

Глубина врезания, t, мм |

8 за три прохода |

|

|

8 за один проход

|

|

8 за один проход |

|

|

|

Стратегия |

Построчная |

Построчная |

Построчная |

|

Шаг смещения, мм |

2 |

0,3 |

0,3 |

|

Скорость подачи, мм/с |

15 |

20 |

20 |

|

Направление волокон |

Поперёк |

Поперёк |

Поперёк |

|

Время, мин |

8 |

40 + 7 мин (переналадка) |

40 |

На рисунке 2 – наглядный результат фрезерования

заготовок в один этап и в два этапа.

Обе заготовки имеют одинаковое качество

поверхности, что можно определить невооружённым глазом. Общее время изготовления

способом про предложенной технологии составило на 15 минут меньше, чем по обычной, что составляет 22% от общих временных затрат.

Итак, по результатам проведенного эксперимента можно

сделать вывод – фрезерование без предварительного чернового прохода не только

возможно, но и представляется более экономически

выгодным и оправданным, чем традиционное фрезерование в два этапа. При этом

получаемое качество поверхности не страдает.